- Co je monolitický polykarbonát

- Poměr monolitického polykarbonátu k teplotě

- Chemická odolnost materiálu

- Mechanická pevnost polykarbonátu ISO 527

- Tloušťka plechu a měrná hmotnost

- UV odolnost

- Požární výkon

- Životnost

- Parametry prostředí

- Přenos světla

- Tepelná izolace

- Izolace hluku

- Odolnost proti vlhkosti

- Barevný rozsah panelů

- Účel a rozsah monolitického polykarbonátu

- Сложность монтажа конструкций из монолитного поликарбоната

Pomozte vývoji webu a sdílení článku s přáteli!

V moderní výstavbě jsou široce používány transparentní materiály, často zcela tvořící vzhled budov. Spolu s obvyklými skly se rozšířily monolitické vlastnosti polykarbonátu a jejich použití umožňuje vytvářet unikátní stavební konstrukce. Tento plast má vynikající technické vlastnosti, což ho činí nepostradatelným při stavbě konstrukcí pro různé účely.

Co je monolitický polykarbonát

Tento materiál byl poprvé získán na konci 19. století jako vedlejší produkt v procesu syntézy léků pro anestézii. Vyvstává zcela logická otázka: co je polykarbonátový monolit a jaké vlastnosti má? Je to nerozpustná sloučenina ve vodě a mnoho dalších kapalin, které mohou soutěžit s vysoce kvalitním silikátovým sklem pro průhlednost.

Technické skupiny monolitických polykarbonátů, které jsou na nejvyšší úrovni, patří do skupiny termoplastů. Nejrozšířenější aromatické sloučeniny syntetizované z bisfenolu A. Tato látka se získává kondenzací relativně levných složek acetonu a fenolu. Tato okolnost umožňuje jeho široké využití ve stavebnictví a dalších oborech.

Monolitický polykarbonát se dodává spotřebiteli ve formě listového materiálu o tloušťce od 1 do 12 mm standardní velikosti 205 × 305 mm. Zvláštní objednávkou je možné vyrábět panely s jinými geometrickými parametry při zachování šířky. Toto omezení je dáno standardními rozměry extrudéru použitého pro výrobu polymeru.

Průmyslová výroba monolitického polykarbonátu se provádí podle TU 6-19-113-87. To poskytuje materiálu nezbytné vlastnosti, pokud jde o následující parametry: pevnost v tahu, houževnatost a odolnost vůči nízkým a vysokým teplotám. V současné době se sortiment polykarbonátů vyráběných u nás i v zahraničí skládá z desítek položek.

V tomto seznamu jsou následující značky tohoto materiálu, lišící se v některých vlastnostech a vlastnostech:

- PC-005 a PC-003 označují polymery s vysokou viskozitou až do nedávné doby PC-1.

- Středně viskózní termoplast RS-007 nahradil polykarbonáty PC-2 a PC-LT-10.

- Materiál PC-010 s nízkou viskozitou, dřívější označení PC-LT-12 a PC-3.

- Tepelně stabilizované panely PC-LT-18-m, natřené černě (až donedávna PC-4).

- PC-5 - materiál speciálně určený pro lékařské účely, se používá spolu s dováženými monolitickými polykarbonáty.

- PC-6 - listy pro optická zařízení a světelné struktury.

- PC-LST-30 - materiál naplněný křemíkovým nebo křemenným sklem (dříve označení PC-LSV-30 a PC-NKS).

- PC-M-1 - panely s minimálním součinitelem povrchového tření.

- PK-M-2 - vysoká odolnost proti tvorbě mikrotrhlin a výborných požární odolnosti. V současné době nemá na světě žádné analogie.

- PK-TS-16-OD je materiál patřící do nejvyšší kategorie v odolnosti proti otevřenému ohni a vysokým teplotám. Panely jsou speciálně navrženy pro konstrukce s pevnými požadavky na požární ochranu.

Kromě transparentních monolitických polykarbonátů nabízí průmysl spotřebitelské panely s nízkou mírou propustnosti světla v různých barvách.

Poměr monolitického polykarbonátu k teplotě

Indikátory odolnosti polymerních panelů vůči klimatickým podmínkám jsou určeny příslušnými ruskými a mezinárodními normami. Monolitický polykarbonát má výraznou mrazuvzdornost, může být použit pro výrobu vnějších konstrukcí. Tyto mohou být použity při teplotách do –50 ° C za předpokladu, že nejsou mechanická zatížení, při –40 ° C je tento materiál schopen odolávat i nárazovým efektům.

Tepelná odolnost většiny typů polykarbonátů je u některých vzorků do + 120 ° C, tento údaj dosahuje až 150 ° C. Stejně jako všechny materiály, když se zahřívá, polymer se zvětšuje, koeficient tepelné lineární roztažnosti se stanoví speciální metodou. U monolitického polykarbonátu je jeho hodnota 6, 5 × 10–5 m / ° C, což umožňuje jeho použití pro výrobu zvláště významných vnějších konstrukcí. Úspěšně pracují v podmínkách s výrazným poklesem teploty.

Chemická odolnost materiálu

Monolitický polykarbonát je polymer, který může účinně odolávat destruktivním faktorům prostředí. Materiál je inertní vůči mnoha agresivním médiím a tato schopnost závisí na teplotě a koncentraci látek.

Panely se vyznačují vysokou chemickou odolností vůči následujícím sloučeninám:

- Organické a anorganické kyseliny a roztoky jejich solí.

- Redukční a oxidační činidla různých druhů.

- Alkoholy a syntetické detergenty.

- Organické tuky a paliva a maziva.

Některé chemické sloučeniny jsou však schopny reagovat s polymerem, což vede k postupné destrukci panelů.

Pro pohodlí čtenáře jsou informace o odolnosti polykarbonátu vůči některým kapalinám prezentovány ve formě tabulky:

| Kyselina octová | + | Hexan | + |

| Sůl | + | Peroxid vodíku, koncentrace do 30% | + |

| Butylalkohol | + | Benzín, nafta a minerální oleje | + |

| Ethylalkohol | + | Čpavek | - |

| Kyselina chlorovodíková, až 20% | + | Butylacetát | - |

| Propan | + | Diethylalkohol | - |

| Kyselina boritá | + | Methylalkohol | - |

| Manganistan draselný, max. konc. 10% | + | Alkalické roztoky | - |

| Znaménko "+" v tabulce znamená odolnost materiálu vůči dlouhodobému působení specifikované látky. | |||

Mechanická pevnost polykarbonátu ISO 527

Panely jsou charakterizovány svou schopností odolat nejrůznějším zatížením po značnou dobu. Certifikace polykarbonátu z hlediska mechanické pevnosti se provádí v souladu s požadavky ruských, amerických a mezinárodních norem.

Mezi výhody tohoto materiálu by mělo patřit:

- Pevnost polymeru v tahu při ohybu je testována podle ISO 178 a v závislosti na značce až 95 MPa.

- Modul pružnosti v této zkoušce je do 2600 MPa.

- Pevnost plechu v tahu při zkoušce na trhání podle ISO 527- až 60 MPa.

- Modul pružnosti při podobných zatíženích - do 2200 MPa s relativním prodloužením vzorku v některých případech dosahuje 100%.

- Při zkoušce není monolitická polykarbonátová viskozita při zkoušce s použitím metody Charly pro výrobek s vrubem určité hloubky větší než 30 - 40 kJ / m².

- Stejný indikátor pro Izod je v rozsahu od 600 do 800 J / m.

Polykarbonátová deska je vysoce odolná vůči nárazům. Při provádění zkoušek bez předběžného řezání materiálu zůstala při maximálním zatížení dosažitelném v laboratorních podmínkách neporušená. Obzvláště odolné panely se používají k výrobě ochranných výrobků a prostředků k zajištění bezpečnosti občanů a policejních důstojníků.

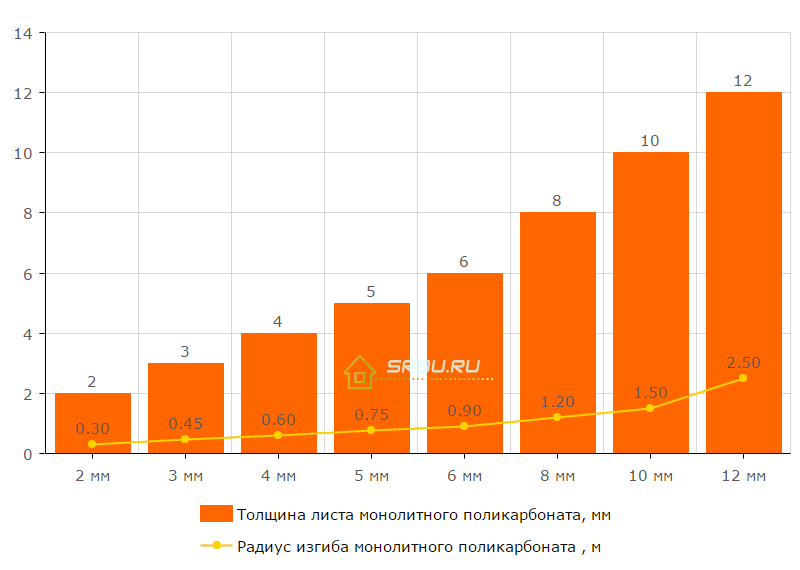

Polykarbonátový monolit, na rozdíl od skla, je schopen ohýbat se za normálních podmínek prostředí. Tato vlastnost materiálu je široce používána při výrobě různých druhů zaoblených konstrukcí: přístřešků, plotů a podobně. Tato kvalita se vyznačuje maximálním poloměrem ohybu, který závisí na tloušťce plechu.

Podrobné informace o tomto problému jsou uvedeny v grafu:

Závislost maximálního možného poloměru ohybu na tloušťce plechu monolitického polykarbonátu.

Závislost maximálního možného poloměru ohybu na tloušťce plechu monolitického polykarbonátu.

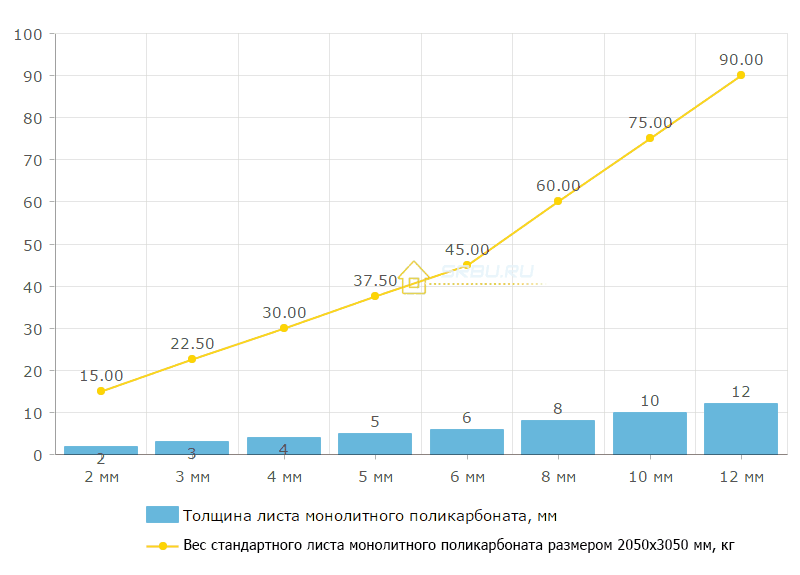

Tloušťka plechu a měrná hmotnost

Průmysl nabízí širokou škálu transparentních a neprůhledných panelů široké škály barev. Vlastnosti monolitického polykarbonátu, které jsou v mnoha ohledech jedinečné, mají hustotu 1200 kg / m3. To je podstatně nižší než u okenního skla, které má více než dvojnásobnou měrnou hmotnost. Tato okolnost umožňuje velmi usnadnit mnoho stavebních konstrukcí za předpokladu, že jejich mechanická pevnost je udržována na vhodné úrovni.

Znalost tohoto indikátoru jako hmotnosti jednoho čtverečního metru monolitického polykarbonátu je nezbytná pro stanovení hmotnosti střešní krytiny při provádění usazovacích a konstrukčních prací.

Hmotnostní hodnota monolitického polykarbonátu bude záviset na tloušťce plošného materiálu:

Závislost hmotnosti standardního monolitického polykarbonátového plechu o velikosti 2050x3050 mm na jeho tloušťce.

Závislost hmotnosti standardního monolitického polykarbonátového plechu o velikosti 2050x3050 mm na jeho tloušťce.

UV odolnost

Monolitické polykarbonátové panely mají selektivní propustnost světla. Pro dosažení tohoto efektu se na povrch fólie aplikuje ochranný povlak vytlačováním. Tloušťka této vrstvy je dostatečná pro zpoždění a absorpci záření z ultrafialové části spektra, zatímco viditelné a měkké infračervené světlo volně proniká bariérou. V závislosti na značce desky se ochranný povlak nanáší na jednu nebo obě strany.

Použitá technologie vytlačování vylučuje možnost odlupování ze základny díky průniku materiálů. Další technologií pro ochranu panelu před expozicí UF záření je použití speciálních přísad stabilizátorů v objemu plastu. Tento způsob ochrany polymeru je dražší, ale jeho účinnost je mnohem vyšší.

Pro ochranu monolitického polykarbonátu před poškozením při skladování a přepravě je přelepen plastovým obalem. Označuje značku panelu a stranu, na které je aplikován ochranný povlak. Fólie se odstraní přímo během instalace nebo bezprostředně po ní, jinak bude obtížné jej odstranit z povrchu panelu.

Požární výkon

Polykarbonát pod vlivem otevřeného plamene a při překročení určité teploty začne tavit a vznítit. Při ukončení vnějšího vlivu tento proces spontánně vymizí. Polymerní panely mají z hlediska požární bezpečnosti následující vlastnosti:

- odolnost vůči vysokým teplotám a otevřenému plameni;

- v procesu hoření je tvorba kouře minimální;

- spaliny nejsou toxické;

- kyslíkový index materiálu je 28-30%.

Monolitický polykarbonát patří do kategorie samozhášecích materiálů. To umožňuje, aby byl kategorizován jako požární bezpečnost V-1 (B1) v souladu s požadavky norem UL-94 a DIN 4102. Současně se ve výrobním procesu materiálu nepoužívají žádné látky zpomalující hoření a další přísady.

Životnost

Monolitické polykarbonátové desky jsou vyrobeny z pelet vytlačováním nebo vstřikováním.

Životnost tohoto materiálu je dána následujícími faktory:

- kvalita surovin a soulad s technickými podmínkami výroby;

- správná instalace;

- klimatických podmínek a vystavení nepříznivým environmentálním faktorům.

Různí výrobci deklarují své podmínky používání materiálu, zatímco minimální hodnota přesahuje 10 let. Studie provedené ve specializované laboratoři ukázaly dlouhodobou expozici (více než 2000 hodin), což vede ke snížení propustnosti panelu o méně než 10%. To odpovídá přibližně 20 letům provozu polykarbonátu v pouštních oblastech Arizony nebo Izraele.

Parametry prostředí

Jak bylo uvedeno výše, monolitický polykarbonát se vyrábí ze surových granulí na speciálním zařízení s uzavřeným technologickým cyklem. Tento způsob výroby panelů umožňuje minimalizovat negativní dopady na životní prostředí. Materiál je sám o sobě chemicky inertní a nevyvolává žádné škodlivé a nebezpečné látky pro člověka a zvířata.

Pro vnitřní použití je doporučován monolitický polykarbonát v ekologických vlastnostech. Speciální značky panelů jsou vyrobeny speciálně pro použití v lékařství a farmaceutickém průmyslu. Umožnit použití tohoto materiálu ve stavebnictví pro realizaci exteriéru a interiéru.

Přenos světla

Průmysl vyrábí několik typů polykarbonátu s různými ukazateli propustnosti pro sluneční světlo a umělé osvětlení. Pro světlo propustné transparentní panely mají následující indikátory od 86 do 89%. Zavedení speciálních přísad do materiálu zároveň umožňuje měnit optické vlastnosti materiálu a dosáhnout maximální absorpce ultrafialových paprsků spektra.

Stupeň jeho průhlednosti charakterizují další optické indikátory z polykarbonátu. Index žloutnutí pro bezbarvé vzorky tedy není větší než jedna jednotka a stupeň zákalu nepřesahuje 0, 5%. Panely tohoto polymeru nejsou horší než křemíkové sklo a spolu s dalšími výhodami si zachovávají své vlastnosti po celou dobu provozu.

Tepelná izolace

Monolitický polykarbonát nepatří do kategorie materiálů určených ke snížení ztrát energie prostřednictvím pláště budovy. Tyto panely však mají nižší tepelnou vodivost než běžné okenní sklo. U polykarbonátu má tato vlastnost hodnotu 0, 2 W / mK, měření bylo provedeno metodou schválenou podle DIN 52612. Okenní sklo má také vysokou tepelnou vodivost.

Je třeba mít na paměti, že izolační vlastnosti materiálu se zvyšují s rostoucí tloušťkou. Tak, všechny ostatní věci jsou stejné, list monolitického polykarbonátu o velikosti 8 mm je téměř o 20% účinnější než podobné sklo. Ještě větší rozdíl je pozorován při instalaci dvou nebo více panelů se vzduchovou mezerou mezi nimi. V posledních letech se tento polymer stále více používá ve skleněných obalech místo tradičního skla.

Prosklený monolitický polykarbonátový balkon.

Prosklený monolitický polykarbonátový balkon.

Izolace hluku

Monolitický polykarbonát má viskózní vnitřní strukturu desky a díky této funkci je schopen účinně absorbovat zvuky. Podle výsledků měření se úroveň hlukové izolace desek o tloušťce 4 až 12 mm mění v mezích s minimální hodnotou 18 dB a maximální hodnotou 23 dB.

Monolitický polykarbonát má nižší hustotu než okenní sklo a v důsledku toho je schopen výrazně zmírnit zvukové vlny v obzvláště nízkém frekvenčním rozsahu. Tato vlastnost materiálu umožňuje jeho použití pro výrobu a montáž stínící stěny po rušných silnicích.

Odolnost proti vlhkosti

Monolitický polykarbonát je nehygroskopický, jinými slovy, polymer neabsorbuje vodu. Tato nemovitost umožňuje jeho použití v místnostech s vysokou vlhkostí ve sklenících, teplovodních prostorách, bazénech a dalších zařízeních tohoto druhu. Aby se zabránilo tvorbě kondenzátu, může být na vnitřní plochu desky během výrobního procesu nanesen speciální polymerní film. Zvláštní ochranné známky mají na ochranném filmu odpovídající označení a jsou opatřeny povlakem dovnitř během montáže.

Barevný rozsah panelů

Výrobci monolitických polykarbonátů nabízejí svým zákazníkům kromě transparentních plechů také nátěry. V různých společnostech se může barevný rozsah desek značně lišit od produktů konkurenčních podniků.

Nejběžnější jsou následující barvy desek:

Transparentní

Bronz

Černá

Červená

Milky

Zelená

Barvení panelu se provádí zavedením pigmentu do hmoty materiálu bezprostředně před lisováním. Tato technologie poskytuje vysokou barevnou jednotnost a značnou trvanlivost. Barevná kompozice je rovnoměrně rozložena po celém panelu, což zabraňuje jejímu vyhoření. Některé společnosti vyrábějící tento materiál také nabízejí jiná barevná řešení pro jednotlivé zakázky.

Účel a rozsah monolitického polykarbonátu

Průhledné a natřené plastové panely se stávají stále více populárními u spotřebitele a stále více se stávají náhradou silikátového a křemenného skla. Monolitický polykarbonát, jehož použití ve stavebnictví se neustále rozšiřuje, je také poptávka v dalších odvětvích.

Hlavní oblasti použití transparentních a barevných panelů jsou následující:

1. Výroba kopulí v budovách a na ulici.

2. Zasklení svislých ploch při výstavbě obytných budov a veřejných budov.

3. Instalace přístřešků, markýz nad vchodovými dveřmi a zastávek trasy.

4. Zasklení teras a jiných konstrukcí složitého tvaru s ohýbacími panely.

5. Zařízení je umístěno nad venkovními bazény.

6. Изготовление звукопоглощающих барьеров вдоль транспортных магистралей, что позволяет значительно уменьшить уровень шумов.

7. Производство теплиц, парников и зимних садов.

8. Монтаж перегородок в офисах, торговых, музейных и выставочных залах, а также на промышленных предприятиях.

9. Изготовление наружных рекламных средств и табло на стадионах, вокзалах и других общественных местах.

10. Устройство прозрачных полов с подсветкой.

11. Ограждения для лестниц и балконов.

12. Установка защитных заграждений над бортами хоккейных площадок.

В последние годы сфера применения панелей из монолитного поликарбоната все больше расширяется. Материал используется также в медицинских учреждениях для устройства боксов со стерильными условиями и производства другого специального оборудования.

Сложность монтажа конструкций из монолитного поликарбоната

Данный материал отличается простотой и удобством при изготовлении, формовании и креплении деталей. Для работы с монолитным поликарбонатом могут применяться ручные или электрические инструменты со стальной режущей поверхностью. Важно чтобы дисковые или ленточные пилы имели правильную заточку. Для профессионального использования рекомендуются инструменты с твердосплавными или карбидными напайками с охлаждение места реза или сверления сжатым воздухом.

При изготовлении конструкций из монолитного поликарбоната допускаются следующие способы обработки материала:

- Фрезерование.

- Резка дисковой, ленточной пилой или ножницами.

- Сверление или пробивка отверстий специальным устройством.

- Резка материала при помощи лазера.

Листы монолитного поликарбоната могут подвергаться холодному и горячему формованию. При этом минимально допустимый радиус изгиба должен в 150 раз превышать толщину панели. Закругление листа следует производить исключительно вдоль линии экструзии. Правильное направление изгиба в обязательном порядке указывается на защитной пленке, которая удаляется в процессе монтажа.

Крепление листов к строительным конструкциям может осуществляться при помощи самонарезающих шурупов с пресс-шайбой и полимерными или резиновыми прокладками. Отдельные панели между собой соединяются при помощи специальных растворителей, сваркой и иными способами. Правильный монтаж монолитного поликарбоната обеспечивает возможность его применения в течение всего срока эксплуатации.