- Historie šroubových pilot

- Konstrukce a vlastnosti šroubových pilot

- Výhody základu na pilotech šroubů

- Základy vad na šroubových pilotách

- Faktory ovlivňující trvanlivost šroubových pilot

Pomozte vývoji webu a sdílení článku s přáteli!

Základem domu je jeden z nejsložitějších a nejdražších prvků jeho stavby. Proces jeho vzniku je zároveň velmi dlouhý - ve většině případů jde o limitující fázi výstavby. Bohužel není neobvyklé, že bezohlední vývojáři vědomě porušují technologie a standardy, aby mohli rychle dokončit základy a přejít na další fáze práce. Zákazníci je často k tomu tlačí, a zdá se jim, že se na stavbě nic příliš nestane. Nadměrný spěch v této fázi vede k tomu, že nájemci nového domu mají v krátké době problémy - nadace základny a v důsledku toho se celá struktura začíná pomalu zhroutit.

Je tady zlatý? Je možné rychle upevnit pevný a spolehlivý základ? Ukazuje se to možné. Šroubové piloty přicházejí na záchranu v tomto případě. Pro vytvoření základu na pilotech šroubů to nevyžaduje ani jeden nebo dva měsíce, ale jen pár dní.

Proč se takové hromady stále nepoužívají všude? Proč nové domy rostou tak rychle jako houby po dešti? Chcete-li odpovědět na tyto otázky, musíte znát nejen výhody, ale také nevýhody šroubů pilot pro nadaci, mít představu o tom, jaká omezení jejich použití existují. Pamatujte, že budování nadace je velmi odpovědný podnik, a při výběru konstrukčního řešení byste se měli primárně spoléhat především na své vlastní znalosti, a nikoli na reklamní záruky od výrobců, sliby stavitelů nebo příklady sousedů a známých.

Historie šroubových pilot

Historie šroubových pilot má téměř dvě století. Po převratu v oblasti zakládání staveb následoval nadaný irský inženýr Alexander Mitchell. V roce 1833 patentoval Mitchellovy „šroubové piloty“, které mohly být instalovány v pohyblivých půdách, jako je písečné dno nádrže nebo bahnité břehy.

První velká stavba postavená na takových pilotách byla maják Maplin Sand, postavený u ústí Temže již v roce 1838. Jeho základ tvořilo devět pilot s hroty šroubů o průměru 120 cm, zkroucených do země do hloubky asi 7 metrů. V následujících letech, pod vedením Mitchella, několik více majáků bylo postaveno skrz Anglii. Některé z nich se dodnes nezměnily.

V polovině 19. století bylo více než 150 majáků v Severní Americe, vlnolamu v Portlandu, nadjezdu a mostů v Bombaji, železnice v Barodě, molu v Madrasu a mnoha dalších důležitých objektů postaveno pomocí Mitchellových pilot.

V Rusku, oni zjistili o pilotách pilota jen v druhé polovině XIX století. Ruští inženýři rychle ocenili všechny výhody tohoto vynálezu, zejména při práci v podmínkách permafrostu v severních oblastech země nebo slabých, zaplavených půdách pobřežních oblastí. Velmi brzy, šroub piloty začal být široce používán v konstrukci inženýrských staveb pro vojenské použití (rám-šroub podpora pro vysokorychlostní výstavbu základů skládací mosty je stále používán naší armády), a později ve stavebnictví.

Ocelové šroubové piloty se aktivně používají po celém světě. Jejich pomoc je uchvácena tam, kde je požadována vysoká rychlost základové konstrukce: při instalaci různých typů podpěr, nasazení čerpacích a vrtacích stanic, pokládání potrubí, budování dočasných táborů pro pracovníky atd. Tyto produkty mají největší zájem ze strany ropných a plynárenských společností, od vojenských a průmyslových stavebníků, od společností provádějících restaurátorské práce. Stavební organizace zabývající se výstavbou obytných budov jsou na tomto seznamu, ale ne na vedoucích pozicích. Samozřejmě, jsou postaveny základy pro pilotové piloty pro obytné budovy, ale ve většině případů hovoříme o stavbě v těžko přístupných oblastech nebo oblastech s obtížnou půdou, o opravách problematických základů starých domů, o upevňování budov na svazích.

Konstrukce a vlastnosti šroubových pilot

Jaké jsou šroubové piloty, tak rychle získaly popularitu mezi staviteli po celém světě? Jaké jsou jejich odrůdy? Jaké jsou vlastnosti šroubových pilot by měly věnovat pozornost v první řadě?

Hromada šroubů se skládá z kufru a čepele umístěného na jeho konci. Díky tomuto typu je tento typ hromady pohřben spíše v zemi než šroubováním.

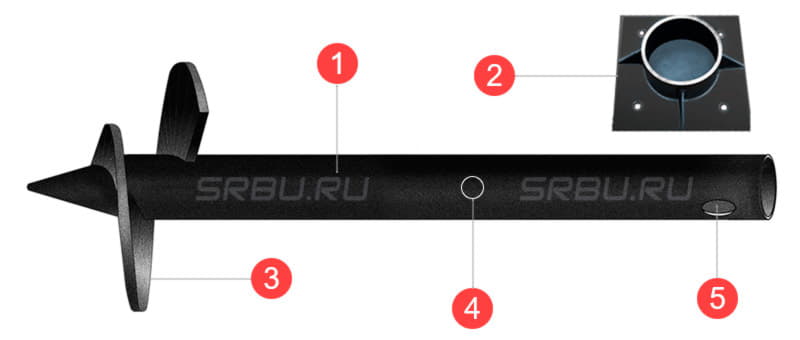

1. Trubka. 2. Víčko, které je připevněno k horní části hromady. 3. Spirálová čepel. 4. Antikorozní nátěry. 5. Technologický otvor pro nastavení tyče.

1. Trubka. 2. Víčko, které je připevněno k horní části hromady. 3. Spirálová čepel. 4. Antikorozní nátěry. 5. Technologický otvor pro nastavení tyče.

Existuje několik druhů ocelových šroubů. Volba ve prospěch jednoho nebo druhého typu se provádí na základě analýzy půdních charakteristik v této oblasti a očekávaného zatížení nadace. Často i na stejném místě se používají různé typy pilot, což umožňuje rovnoměrné rozložení zatížení.

Typ špičky štětovnice

Šroubové špičky, které usnadňují jejich ponoření do země, lze svařovat nebo odlévat.

Šroubovák s navařeným hrotem.

Šroubovák s navařeným hrotem.

Odlévané hroty jsou podstatně dražší a jejich použití je odůvodněno pouze v případě práce s obzvláště hustými půdami, včetně permafrostu, stejně jako s velkými inkluzemi přírodního nebo umělého původu. Odolný odlitek při šroubování hromady snadno zničí překážky v jeho dráze a není v tomto případě deformován.

Šroubovák s odlitým hrotem.

Šroubovák s odlitým hrotem.

Počet lopatek

Podle počtu lopatek se hromady šroubů dělí na jedno a vícečepel (počet čepelí na jednom hřídeli v některých případech může dosáhnout šesti kusů). První jsou určeny výhradně pro husté půdy s nízkou pohyblivostí.

Šroub s jednou čepelí.

Šroub s jednou čepelí.

Ty jsou všestrannější, i když jejich hlavním účelem jsou slabé půdy s nízkou nosností, protože vícelistové piloty jsou odolnější vůči různým typům zatížení - tahání nebo naopak stlačování, stejně jako horizontální. Maximální účinnosti vícelistových šroubových pilot lze dosáhnout správným výběrem počtu lopatek, optimální vzdálenosti mezi nimi, jejich stoupáním a úhlem sklonu.

Dvoukotoučový šroub.

Dvoukotoučový šroub.

Velikost čepele

Podle velikosti lopatek se hromady šroubů dělí na širokoplošnou čepel (průměr čepelí je nejméně jeden a půl násobek průměru trupu) a úzká čepel. Díky zvýšené nosné ploše jsou široké piliny velmi účinné v měkkých půdách.

Široké šroubové piloty.

Široké šroubové piloty.

Pro úzké lopatky je jejich specializace obzvláště hustá nebo velmi mražená zem (je nemožné našroubovat širokoplošnou pilu do takového povrchu, protože hrozí velmi vysoké riziko zlomení nebo deformace lopatek). Průměr lopatek šnekové hromady podle mezinárodní normy ICC AC358 (Helical Foundation Acceptance Criteria) se může pohybovat od 200 do 350 mm.

Šroubové piloty s úzkou čepelí.

Šroubové piloty s úzkou čepelí.

Tloušťka plechu

Nejdůležitější konstrukční charakteristikou šnekové hromady je tloušťka kovu, ze kterého jsou stěny jeho hřídele zhotoveny. Výpočet požadované tloušťky se provádí nejen na základě odhadované zátěže na pilotě, ale i podmínek jejího provozu. Skutečností je, že snížení tloušťky stěny piloty v důsledku korozních procesů nakonec vede ke snížení její životnosti. Podle výše uvedeného standardu ICC AC358 by minimální tloušťka stěn štěrku piloty měla být 8 mm v neutrální půdě a 9, 5 mm v půdě se zvýšenou chemickou aktivitou.

Domácí inženýři si samozřejmě také uvědomovali důležitost takového parametru, jako je tloušťka kovu použitého pro výrobu šroubových pilot. Referenční kniha "Piles a piloty základy", vydané v SSSR v roce 1977, uvedl, že hromada šachty by měla být vyrobena z bezešvé trubky, vyrobené válcováním za tepla, s tloušťkou stěny nejméně 10-14 mm. V moderní ruské konstrukční normě SP 24.13330.2011 „Pilotové základy“ však takový parametr, jako je tloušťka stěn šnekové šachty, není vůbec uvažován a není standardizován.

Abychom spekulovali o tom, proč se to stalo, nebudeme zde, je to důležitý důsledek. Mnoho domácích výrobců používá absenci přísných požadavků na stavbu ocelových pilot v ruských normách a vědomě ignoruje mezinárodní standardy. Touha po dosažení maximálního zisku vede ke ztrátě kvality, přičemž většina šnekových pilot vyrobených v naší zemi má tloušťku stěny maximálně 3-4 mm. Současně jsou vyrobeny ze svařovaných trubek se sníženou odolností proti korozi. Ano, a kvalita ochranného antikorozního nátěru zpravidla chce to nejlepší: je často „sypána“ již při přepravě pilot.

Rusko samozřejmě ví, jak vyrábět (a to nejen, ale také vyrábět!) Piloty, jejichž kvalita splňuje všechny požadavky mezinárodní normy ICC AC358. Vzhledem k jejich vysokým nákladům však ve většině případů nekonkurují konvenčním železobetonovým pilotám instalovaným v předvrtané studně.

Je nutné brát v úvahu tloušťku kovu, nejen hřídele vlasu, ale i jeho čepele. Při stavbě dočasných nebo lehkých předmětů je povoleno používat piloty s čepelemi tenčí než 5 mm. Při výstavbě velkých konstrukcí určených pro dlouhodobý provoz doporučuje mezinárodní standard použití pilot, jejichž tloušťka je 9, 5-12, 5 mm.

Ochranný antikorozní nátěr

Aby se snížil vliv korozních procesů na pevnostní vlastnosti ocelových pilot instalovaných v agresivní půdě, nejen zvětšit tloušťku jeho stěn, ale také aplikovat další ochranný nátěr. Nejčastěji používanými metodami antikorozní ochrany ocelových pilot jsou galvanické zinkování a aplikace speciálního polymerního (polyuretanového, epoxidového atd.) Povlaku. Podle ICC AC358 by tloušťka ochranné polymerní vrstvy neměla být menší než 400 mikronů.

Výhody základu na pilotech šroubů

Rychlost montáže

Vysoká rychlost instalace je možná nejdůležitější výhodou šroubových pilot, protože ve stavebnictví je doba podnikání ceněna jako nic jiného. Hromada šroubů je ihned po instalaci připravena k provozu. Dokonce ani betonování vnitřního lumenu hřídele pilotu nevede k nuceným prostojům na staveništi: není třeba čekat, až beton získá sílu značky, protože zatížení na hromadu je primárně vnímáno ocelovým pláštěm.

Nízká hladina hluku při založení základu

Nízká hladina hluku při montáži je hlavní předností pilotových šroubů při jízdě. Proces pohonu do země je provázen nejen hlukem, ale i vibracemi. Vliv vibrací na zem může způsobit poškození různých konstrukcí umístěných v bezprostřední blízkosti pracoviště.

Nízká cena

Nízkých nákladů na založení na piloty šroubů ve srovnání s náklady na všechny druhy železobetonových základů je dosaženo především díky výraznému snížení objemu zemních prací.

Schopnost odolat různým tahovým zatížením

Tato schopnost je způsobena přítomností vrtulových listů. Díky jejich čepelím mohou být tyto piloty instalovány na nerovných plošinách (což znamená, že jsou ideální pro stavby na svazích) a v jakémkoliv úhlu vůči svislici.

Není třeba dostat velké množství půdy

Nevýznamné množství zeminy odstraněné při montáži šnekových pilířů umožňuje provádět práce v blízkosti stávajících konstrukcí.

Lze použít v různých podmínkách.

Jednoduchost počasí a podnebí šroubových pilot je vyjádřena tím, že mohou být provozovány v poměrně širokém rozsahu teplot, nebojí se stoupající podzemní vody a nabobtnání půdy, a proto nevyžadují povinné odvodnění místa, kde probíhá výstavba.

Opakovatelnost

Jednou z aplikací šnekových pilot je stavba dočasných konstrukcí. Po dokončení této stavby a po demontáži mohou být šroubové piloty z půdy odstraněny a v případě potřeby znovu použity.

Stojí za povšimnutí, že pouze průmyslově vyráběné šroubové piloty, jejichž kvalita odpovídá mezinárodním stavebním standardům ICC AC358 Helical Foundation Acceptance Kritéria, mají všechny tyto výhody.

Základy vad na šroubových pilotách

Použití šroubových pilot má řadu omezení, o kterých se mnozí výrobci, bohužel, snaží mlčet. V podmínkách, kdy společnosti zapojené do instalace základů, je snadné porušit technologické normy, vy, jako zákazník, musíte mít alespoň obecnou představu o tom, kdy jsou piloty šroubů nežádoucí nebo zcela nepřijatelné.

Nemožnost použití v oblastech se seismickou aktivitou

Stavba budov na základech šnekových pilířů je povolena pouze v oblastech bez nebo s omezenou seismickou aktivitou.

Neschopnost používat v půdě způsobující rychlou korozi kovu

Ocelové šroubové piloty by neměly být používány v půdách s elektrickým odporem menším než 10 Ohm * m, v půdách s pH nižším než 5, 5, stejně jako v půdách s vysokým obsahem organických sloučenin. Důvodem těchto omezení je vysoká rychlost elektrochemické koroze oceli za těchto podmínek. Odpovědný vývojář, který není lhostejný k otázce trvanlivosti konstrukce, kterou si postavil, před rozhodnutím o použití ocelových šroubů, je prostě povinen určit všechny nezbytné vlastnosti půdy na daném staveništi. Pokud není možné stanovit agresivitu půdy, je nutné dodržet požadavky kladené na piloty instalované v půdách s velmi vysokou korozní aktivitou.

Šroubové piloty by neměly být pohřbeny v kamenité zemi.

Trosky a skládky stavebních odpadů lze přiřadit stejné kategorii půdy. Pevné vložky mohou při montáži poškodit čepele nebo dokonce hřídel šroubů.

Doporučujeme vyhnout se použití šroubových pilot na zeminách, které neposkytují dostatečnou boční oporu.

Patří mezi ně například rašelina, sypký, hedvábný písek atd. Pokud stále existuje potřeba instalovat takové piloty v tekuté půdě, je nutné je buď spolehlivě spojit, nebo je podstatně prohloubit. V souladu s požadavky normy ICC AC358 by měla být šroubová hromada v hustých půdách pohřbena nejméně 1, 5 m, v měkkých půdách nejméně 3 metry.

Pojďme uvést příklad: instalace šneku o délce 2, 5 m v místě, kde leží rašelinové lože v hloubce 2 m, je nepřijatelné, protože v tomto případě bude hromada zbavena potřebné boční podpory půdy.

Faktory ovlivňující trvanlivost šroubových pilot

Reklama zajišťuje, že základ na pilotách šroubů může trvat alespoň jedno století. Je to opravdu, nebo je to jen další trik obchodníků? Praxe ukazuje, že je to možné, protože některé majáky postavené pod Mitchellem dnes ještě stojí. Více se však zajímáme o osud ne nějakého majáku v daleké Evropě, ale o malý venkovský dům někde v moskevské oblasti, na Uralu nebo na březích Jenisej. Kolik bude stát, postaven na základech šroubových pilot, vyrobených nikde a jednou, ale tady a teď?

Na základě experimentálních dat byla odhadnuta životnost ocelových šroubových pilot v půdách s různým elektrickým odporem. Podle těchto odhadů, v půdě s nízkou korozivitou (například suché břidlice nebo suchý písek), budou hromady pozinkovaného kovu trvat nejméně 300 let, a kovu s ochranným povlakem, 800 let nebo více. Působivé, že? Tato půda, ideální z hlediska schopnosti (nebo spíše neschopnosti) způsobit korozi kovu.

Zvažte pro srovnání další omezující možnost. V půdách s velmi vysokou korozivitou (mořská půda, bahno, vlhká hlína, rašelina) je průměrná předpokládaná životnost ocelové šroubové hromady pouze 30 let (pokud je hromada vyrobena z pozinkovaného kovu, toto číslo se zvýší na 70-75 let).

Mělo by být učiněno jedno důležité upozornění. Při provádění všech těchto výpočtů se předpokládalo, že hromada byla vyrobena v souladu s normou ICC AC358 používanou na Západě, tj. tloušťka stěn kmene je 8 mm. Ale najít v ruském trhu šroub hromady ocelových trubek válcovaných za tepla s takovou tloušťkou stěny je téměř nemožné. Сколько продержится в агрессивной среде «стандарт» отечественного производства, т.е. свая, изготовленная из сварной трубы с толщиной стенок 3-4 мм, – никому не известно, но явно существенно меньше 30 (75) лет.

Из всего вышесказанного следует, что обещаемые в рекламе 100 лет службы фундамента на винтовых сваях – это не более чем пустые слова. Сваи могут прослужить и существенно больше, и существенно меньше – все зависит от качества продукции и условий эксплуатации, о чем в рекламе не говорится ни слова.

В целом срок службы винтовых свай зависит от трех основных параметров:

- толщина стали, использованной для изготовления ствола и лопастей сваи,

- толщина и качество защитного антикоррозионного покрытия,

- химическая активность грунта на данном участке.

Не зная этих характеристик свай и эксплуатационных условий, нельзя даже сделать предположения о том, как долго они прослужат.

Уменьшению срока службы винтовых свай способствует и широко распространенная у наших строителей практика обваривания винтовых свай связками из металлических швеллеров или уголков. Конечно, устройство подобных связок между сваями оправдано при монтаже фундамента в грунте со слабой боковой поддержкой. Однако соединение стальных свай перемычками из токопроводящего материала приводит к ускорению электрохимической коррозии металла.

Во избежание возникновения блуждающих токов, способствующих ускорению коррозионных процессов, стальные сваи не должны иметь гальванической связи друг с другом, а также с другими строительными элементами, изготовленными из стали. Для связи свай в единую систему следует применять деревянную обвязку либо металлическую обвязку, элементы которой соединены со сваями посредством хомутов, изолированных от свай диэлектрическим материалом.

Вот собственно и все, о чем мы хотели вам сегодня рассказать. Теперь вы знаете все плюсы и минусы винтовых свай и, надеемся, поняли главную мысль, которую мы пытались до вас донести. Винтовые сваи – это прекрасный выбор для создания фундамента, но использовать их можно не всегда и не везде. Определить допустимость применения винтовых свай в каждом конкретном случае под силу лишь профессионалу. Поверьте, затраты на привлечение специалиста несоизмеримо меньше стоимости устранения ошибок, допущенных в процессе проектирования и постройки фундамента.